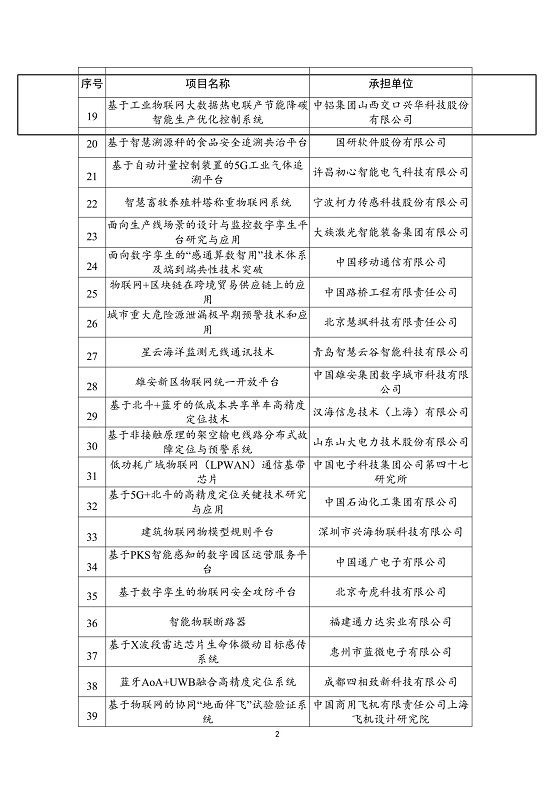

工信部近日发布2021年物联网示范项目名单公示,全应科技参与的中铝华兴科技“基于工业物联网大数据热电联产节能降碳智能化生产优化控制系统”以大数据、人工智能等创新技术赋能传统热电产业数字化转型升级入选2021年物联网示范项目,与航天信息、汉海信息、中国石化等科技企业、研发机构等共同成为42个关键技术攻关类示范项目单位之一。

为贯彻落实《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》和《物联网新型基础设施建设三年行动计划(2021-2023年)》,充分发挥物联网新型基础设施在推动数字经济发展、赋能传统产业数字化转型升级方面的作用,工信部组织开展2021年物联网示范项目征集工作。全应科技与中铝集团山西交口兴华科技股份有限公司发挥在大数据、人工智能和云计算方面的优势,联合推进“基于工业物联网大数据热电联产节能降碳智能生产优化控制系统”示范项目。

“十四五”发展规划和双碳战略的逐步落地,对能源行业的低碳转型提出了更高要求。同时,流程工业智能制造及工业互联网技术不断发展,为进一步推动流程工业生产管控模式变革,构建安全高效、清洁低碳的能源供给体系提供了有力支撑,推动热电机组智能化升级、降低能源消耗成为行业发展的必然之选。

全应科技与中铝兴华科技推进的“基于工业物联网大数据热电联产节能降碳智能化生产控制系统”项目实时采集热电生产过程中端到端的数据,利用人工智能、大数据技术,并结合工业机理和专家知识构建热电生产过程的数字孪生模型体系,对热电生产系统进行实时仿真、模拟、预测,实现全局洞察、全局寻优,将更佳运行参数提供给不同岗位的运行人员。

这套系统解决了传统热电联产生产模式存在的生产管理方式过度依赖人工经验、能源利用效率低、生产系统波动大等问题,带来能效的大幅提升。中铝兴华科技热电联产机组日均耗煤量千吨,以提高能源利用率2-5%来计算,能够实现煤炭成本年节省数百至上千万元,减排二氧化碳数万吨。

据了解,数字孪生是该系统关键技术之一。所谓数字孪生,是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。

在热电领域,这套系统在DCS控制基础上,引入物联网、云计算、大数据、人工智能平台。物联网技术实时收集热电生产过程中的数据,云计算技术对数据进行存储并为大数据和人工智能提供基础算力,大数据对设备的历史数据进行统计分析,找到设备在不同工况条件下性能参数,通过人工智能技术,进行热电生产进行实时仿真、模拟、预测,从全局角度对热电生产系统进行洞察、寻优,结合具体的工况条件,充分发挥热电生产设备性能,实现生产效率的提升。

目前,构建的热电生产数字孪生模型体系已经实现热电生产所有相关设备的覆盖,包括锅炉、汽机、供热管网等,实现整个热电系统实时全局运行和精准控制。

据悉,除热电领域,该系统与造纸、化工、能源等传统工业控制系统相融合,赋能更多传统工业企业数字化和生产智能化转型升级。